Élevage de sélection

Un bâtiment repro typique pour des GGP Hubbard

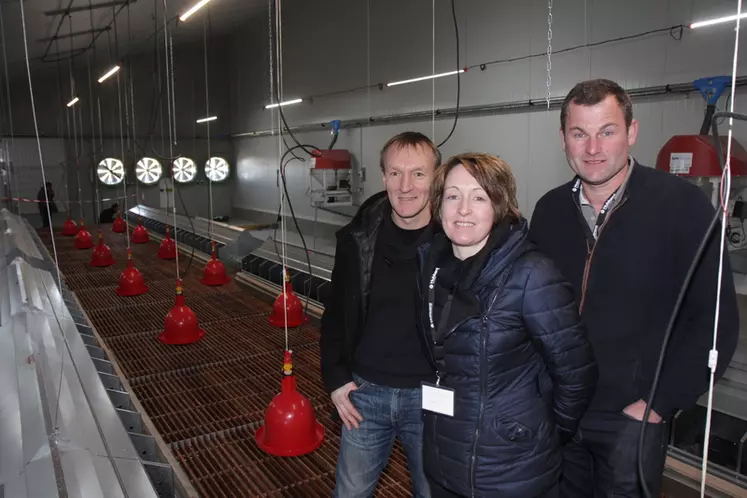

Laëtitia et Benoît Savary ont construit un bâtiment en béton de 2 200 m2 spécialement conçu pour produire des œufs à couver avec de petits lots de reproducteurs grands-grands parentaux (GGP).

Laëtitia et Benoît Savary ont construit un bâtiment en béton de 2 200 m2 spécialement conçu pour produire des œufs à couver avec de petits lots de reproducteurs grands-grands parentaux (GGP).

Pour Jacky Michard, responsable de la production du sélectionneur de poulets Hubbard, le nouveau bâtiment de Laëtitia et Benoît Savary préfigure la nouvelle génération d’ateliers de ponte spécifiquement adaptés aux grands-grands parentaux (GGP). Les cheptels de GGP se caractérisent par une taille modeste, de l’ordre du millier d’individus. Pour deux raisons essentielles. Ils sont situés en haut du schéma pyramidal de multiplication à trois étages. Environ 1 300 GGP répartis en quatre lignées pures suffisent pour obtenir de l’ordre de 200 millions de poussins de chair commerciaux. Ensuite, parce qu’il faut diviser les lignées en plusieurs lots, au cas où l’un ne serait pas utilisable pour raison sanitaire ou autre. « Jusqu’à présent, pour des questions pratiques, nous logions plusieurs lots de génétique différente dans une salle unique munie de séparations, donc sans possibilité de conduite spécifique, détaille Jacky Michard. Ce qui nous obligeait à des compromis en termes de management (lumière et aliment notamment). » De plus, des erreurs d’attribution d’origine pouvaient se produire de temps à autre lors du tri de la ponte du jour.

Quatre élevages regroupés en un seul

Situé à Bouchamps les Craon en Mayenne sur un site déjà fournisseur d’OAC avec un atelier de 1 500 m2, le nouveau bâtiment de 2 200 m2 rassemble une conception et des équipements novateurs en multiplication. Il est constitué de quatre salles de 500 m2 (44 m x 12 m), accolées deux à deux et séparées par le magasin central. Hormis la ventilation commune, elles sont fonctionnellement indépendantes (eau, aliment, éclairage). Prévue pour 2 900 coqs et poules, chaque salle est aussi divisée dans sa longueur par une cloison grillagée, de manière à pouvoir abriter des lots de moins de 1 000 poules. Cette séparation a été rendue possible par l’importation d’un modèle de pondoir Chore Time couramment utilisé en Amérique du Nord. À l’encontre des habitudes européennes privilégiant bois et pondoir central, il est entièrement métallique, avec des nids individuels des deux côtés. Il est aussi relevable (facilité de nettoyage). Ces pondoirs sont posés sur un caillebotis en teck (marque Van Gent) de cinq mètres de large, également peu courant en reproduction. Facile à démonter selon le représentant français Joël Laudrin, ce matériau s’accompagnerait de moins de poux rouges et de moins de ponte hors nid.

Des salles dépourvues de chaînes et d’assiettes

Autre nouveauté, la distribution d’aliment est réalisée par des spinfeeders, plutôt employés en élevages de futurs reproducteurs, à raison de quatre appareils par côté de salle. Il s’agit de mini-trémies munies d’un disque rotatif qui éparpille le granulé au sol. L’ordinateur Fancom mesure la quantité distribuée à chaque appareil. « Il n’y a absolument aucun gaspillage, commente encore Jacky Michard. Et pas plus de risque sanitaire qu’en distribution classique. » Quant aux 120 coqs, ils seront claustrés dans un parc durant les deux heures où les poules s’alimenteront. Ce système de « restaurant à coq » existe dans d’autres pays assure Jacky Michard. Les coqs doivent être conditionnés par un signal associé à la distribution d’aliment. L’entrée de l’éleveur provoquera immédiatement leur retour dans l’espace de claustration. L’éleveur fermera l’espace et distribuera la quinzaine de kilo nécessaire. Le suivi et la longévité des coqs devraient être améliorés, ce qui évitera leur remplacement en cours de lot.

Les deux éleveurs ont totalement adhéré aux propositions du service technique Hubbard. « Nous voulions beaucoup plus de simplicité de conduite que dans l’autre bâtiment, souligne Benoît, avec moins de maintenance du matériel qui s’use et moins de matériel à démonter et à nettoyer au vide sanitaire. De plus, les poules auront plus d’espace pour circuler et pour se reproduire, tout en grattant la litière lors des repas. Ils pourront aussi mieux utiliser leur robot Spoutnic qui roule dans cette partie pour éviter les pontes au sol. Nous espérons faire des progrès dans la gestion des coqs, ce qui devrait améliorer les résultats techniques et économiques. » Toutes ces nouveautés ont un coût. Benoît Savary annonce un investissement total d’environ 600 euros par mètre carré d’élevage, soit près de 1,2 million d’euros, sans compter les 3 000 heures d’autoconstruction. Hubbard a pris en charge les surcoûts liés à la ventilation filtrée (environ 100 euros/m2) et à l’équipement des quatre salles (environ 100 euros/m2). C’est le prix à payer pour permettre à des poules de « luxe » de se reproduire dans un environnement confortable et sécurisé qui limitera les interventions sanitaires, voire médicamenteuses.

Ventilation centralisée et surpression

Pour des raisons sanitaires, l’air entrant doit être filtré deux fois (à 10 microns puis à 1 micron) et circuler en surpression. Pour limiter l’investissement et les coûts de fonctionnement, le fournisseur Fancom a composé un dispositif sur mesure, assez courant en production porcine. L’air est aspiré par 16 ventilateurs de 16 500 m3/heure, obturables par des lames métalliques sur cadre (8 « registres ») en fonction des besoins (15 000 à 260 000 m3/h). Il est ensuite préchauffé et diffusé dans un couloir de distribution situé au-dessus du magasin central. L’air réchauffé est admis au pignon des quatre salles par vingt trappes Fantura. Il est finalement expulsé au pignon opposé (6 extracteurs par salle). L’ensemble est piloté par l’ordinateur Lumina qui commande aussi les autres équipements (alimentation multiphase avec pesée de l’aliment, éclairage).

Miser sur la durée avec le béton

Du sol au faitage, le béton a été préféré au panneau sandwich. « Construit en 1999, notre autre poulailler a mal vieilli et il va falloir le rénover en partie, constate l’éleveur. Nous voulions faire autre chose. » Le couple a choisi le fabricant belge VL’Trac, qui a également fourni et monté la charpente métallique. Son panneau de 20 cm d’épaisseur (avec 6 cm d’isolant) est fabriqué en Belgique sur table vibrante et sur mesure (jusqu’à 3,8 m de haut et 10 m de long). Les avantages mis en avant sont la longévité (30 à 40 ans), l’étanchéité, l’absence de ponts thermiques, le grand volume. « Le béton coûte plus cher, mais une fois payé, on peut encore travailler longtemps avec sans toucher à la structure », argumente Carlos Verstraete (de VL’Trac). Le surcoût serait de 5 à 12 % par rapport au traditionnel français, sachant qu’il faut intégrer les frais logistiques (environ 1000 euros entre le Grand Ouest et la Belgique pour le voyage de quatre panneaux).