Quatre éleveurs de porcs belges construisent leur fabrique d’aliment dans une zone industrielle

Nutriwest est une fabrique d’aliment collective créée par quatre éleveurs de porcs belges. Ils possèdent chacun 25 % des parts de la société.

Nutriwest est une fabrique d’aliment collective créée par quatre éleveurs de porcs belges. Ils possèdent chacun 25 % des parts de la société.

À Veurnes, une petite ville belge située en région Flamande, quatre éleveurs de porcs ont créé une fabrique d’aliment collective pour nourrir leurs animaux.

Ils possèdent chacun 25 % des parts de la société. « Il y avait beaucoup trop de variations dans les anciens aliments fournis par les fabricants insustriels », justifient les éleveurs. Leurs élevages totalisent 1 450 truies (de 250 à 500 reproductrices par élevage) et leurs besoins sont de 16 000 tonnes d’aliments par an. Le projet sous sa forme a rendu obligatoire la création d’une société ainsi que l’installation de l’usine dans une zone industrielle et l’obtention d’un agrément. " Il était plus facile d’avoir les autorisations de construire cette fabrique dans une zone industrielle qu’à la campagne". Les associés sont situés dans un rayon de trente kilomètres autour du site. Trois salariés sont employés dans la société : deux chauffeurs et une personne à l’administration. Chacun peut faire fonctionner seul l’usine entièrement automatisée avec très peu d’interventions manuelles. La capacité maximale de l’outil est de 30 000 tonnes par an. 18 000 tonnes y ont été fabriquées en 2022, 22 000 tonnes en 2023. Ce qui n’est pas destiné aux associés est vendu à d’autres éleveurs de porcs proches géographiquement. « Nous n’avons pas de service commercial ni de volonté d’atteindre la capacité de fabrication maximale », soulignent les éleveurs. « De plus, pour produire plus, il faudrait embaucher une personne supplémentaire et faire fonctionner l’usine 24 heures sur 24. »

Matières premières achetées sur les marchés

Les éleveurs fournissent une partie des céréales mais la grande majorité est achetée sur le marché. Les achats sont faits de manière collégiale par les quatre associés. Les matières utilisées sont le blé, l’orge et le maïs pour les céréales, les tourteaux de soja et de colza, les drèches de blé et du pois pour la protéine. Les fibres sont apportées par de la pulpe de betterave et du son de blé. De l’huile et de la graisse sont également incorporés. Les éleveurs fabriquent également leurs minéraux avec du carbonate, des phosphates, du sel, des acides aminés. Un pont-bascule extérieur permet de peser les matières premières à leur arrivée. Tout le reste de l’installation est entièrement sous bâtiment, y compris la fosse de réception d’une capacité de trente tonnes. Les céréales passent par un dépoussiéreur d’une capacité de 60 tonnes par heure. Les macroproduits (céréales, tourteaux, …) sont stockés dans trois cellules de 120 tonnes, onze de 60 tonnes, et six de 30 tonnes. Neuf silos de 10 tonnes et huit de 20 tonnes sont consacrés aux matières premières secondaires. Elles sont transférées dans leurs silos par transfert pneumatique.

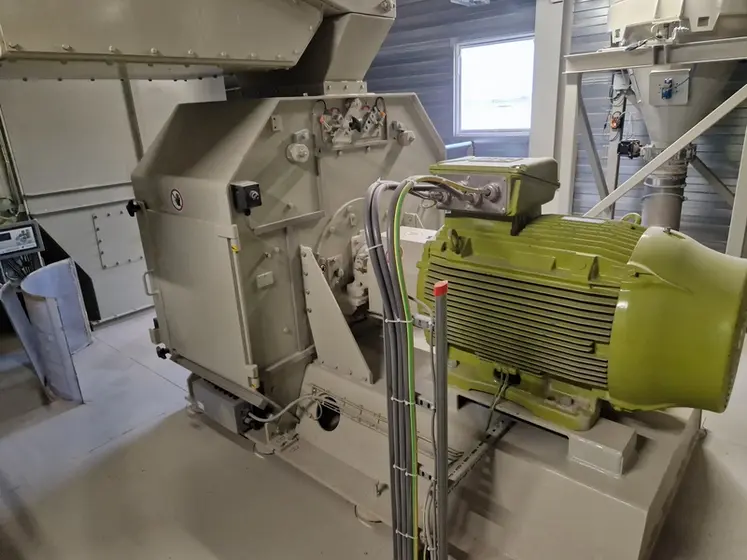

Broyeur de quinze tonnes / heure

Cette installation fonctionne par gravité. Au moment de la fabrication, les céréales, les tourteaux et autres produits pondéreux sont pesées au point bas avant d’être remontés par un élévateur vers le broyeur. Celui-ci d’une capacité de quinze tonnes par heure est situé au-dessus d’une trémie en amont de la mélangeuse à double spire d’une capacité de deux tonnes. Les petits produits sont également pesés en amont avant leur introduction dans la mélangeuse. Après la séquence de mélange, les aliments sont transférés par gravité dans les silos de stockage d’aliment fini (18 au total de 10 tonnes chacun), puis chargés pour la livraison. « Tout a été pensé afin de réduire au maximum la main-d’œuvre sur le site », soulignent les éleveurs.

Un coût de fabrication de 32 € / tonne

L’investissement global s’est élevé à 3,2 millions d’euros. L’amortissement est calculé sur sept ans pour le matériel de fabrication et quinze ans pour le bâtiment et le stockage. Pour une production de 22 000 tonnes d’aliment par an, l’amortissement et estimé à 15 €/tonne. En se basant sur les chiffres du coût horaire en Belgique et du temps de travail, le coût de la main-d’œuvre se monte à 12 € à la tonne. Il faut sans doute rajouter cinq euros par tonne pour le reste (énergie, maintenance…), soit un coût total estimé de 32 €/tonne.

Laurent Alibert, laurent.alibert@ifip.asso.fr

Repères

Du 11 au 4 décembre 2023, un groupe d’éleveurs et de techniciens de l’association Airfaf Centre-est se sont rendus en Belgique et au Pays Bas pour un voyage d’étude autour de la FAF et des coproduits. Au cours de ce voyage ils ont pu visiter cette FAF collective, et discuter avec le fournisseur de minéraux qui l’approvisionne.

Un investissement efficace et raisonné

Laurent Alibert, Ifip-Institut du porc

La conception de cette unité en gravitaire est plus proche de celle d’une usine d’aliment industrielle que d'une fabrique d'aliments à la ferme. Mais son fonctionnement reste simple et efficace. Malgré un investissement élevé, le tonnage fabriqué permet de limiter les charges d’amortissement autour de quinze euros par tonne, dans la fourchette basse des investissements que nous avons en France. Ce choix de fonctionnement entraîne cependant des contraintes réglementaires et logistiques qui doivent bien être mesurées lors de la réflexion du projet (agrément, traçabilité, livraison…).