En Charente-Maritime

Faire attention à toutes les charges

Au Gaec Bouju, l’attention portée à toutes les charges et une bonne maîtrise de l’alimentation permettent une bonne rémunération.

Dans le nouveau hangar du Gaec Bouju, un drôle d’engin s’active. Un grappin pioche un peu de luzerne par ci, du foin de graminées par là, les met dans un bol où se déversent aussi du concentré et du minéral. Puis le robot mélange le tout et rejoint la chèvrerie en suivant des rails. Là, grâce à des ultrasons, il suit les auges, vérifie ce qui y reste et, si besoin, distribue la ration mélangée. C’est le Lely Vector, système d’alimentation automatisé mis en place sur l’élevage il y a un an. « Ce robot représente un investissement important, admet Mario Bouju, associé du Gaec avec son frère Didier et son neveu Dimitri. Mais il a plusieurs intérêts. Non seulement il diminue la pénibilité et la durée du travail mais il limite aussi les gaspillages et réduit donc le coût de production. » Pour les trois associés du Gaec Bouju, le principal objectif en effet n’est pas de faire du volume mais de bien maîtriser les charges. « Ici, vous ne verrez pas de cathédrale, assure Mario. Les bâtiments sont fonctionnels, mais anciens. Et nous analysons régulièrement toutes les charges pour voir si nous pouvons les réduire. » Située à Marans, en Charente-Maritime, l’exploitation compte 400 chèvres pour 425 000 litres de lait de référence et 166 hectares, dont 127 de cultures de vente, 19 de luzerne et 20 de graminées. En 2015, la production a été de 1 188 kg de lait par chèvre, avec un TB de 39,3 et un TP de 34,1.

Finir les repas pour limiter les gaspillages

Avant de se spécialiser en chèvre et grandes cultures, l’exploitation a élevé des bovins et c’est dans une ancienne stabulation, isolée et équipée de ventilateurs, qu’est installée la chèvrerie. C’est aussi un ancien hangar, également isolé, qui accueille la nurserie. Les frais de bâtiment se limitent ainsi à 32 €/1 000 l contre 64 €/1 000 l dans le groupe Poitou-Charentes des réseaux d’élevages. Un autre point essentiel pour les éleveurs est la qualité et le coût de l’alimentation. Pour cela, le Gaec consacre 39 ha aux fourrages et, par le biais d’un échange céréales-aliments, produit 40 % des céréales incorporées dans la ration. L’autonomie alimentaire atteint ainsi 79 % avec une ration constituée au pic de lactation de 1,3 kg de foin luzerne, 0,8 kg de foin de fétuque, 1,5 kg de concentré chèvre laitière 18 % et 20 g de correcteur azoté. « Nous essayons d’avoir une ration la plus stable possible, souligne Mario. Nous analysons tous les fourrages et le complément est formulé de façon à compléter les fourrages. » Un autre objectif essentiel est de limiter les gaspillages. Dès 1992, à la retraite du père de Mario et Didier, un DAC a été installé pour permettre une complémentation individuelle et pouvoir travailler en lot unique. Le DAC est aujourd’hui remplacé par le Lely Vector. « La distribution ne commence qu’à 8 h 30 pour laisser le temps aux chèvres de finir les brins longs, explique Mario. La ration mélangée est distribuée en trois repas. Les chèvres ont ainsi toujours de l’aliment frais et ne se bousculent pas. » La consommation varie de 3 à 3,8 kg MS/chèvre/jour. Pour éviter les gaspillages, les éleveurs ont réduit la ration à l’auge, installé un râtelier de foin en libre-service et ils complémentent individuellement les chèvres en salle de traite dans des Eurostalles. « Nous avions auparavant un rotolactor qui ne permettait pas de distribution individuelle. Nous l’avons donc remplacé par une salle de traite 2X30 postes qui le permet. » Avec ce système, les refus sont passés d’environ 20 % à 3,3 %. « Nous économisons ainsi 24 tonnes de fourrages par an, souligne Mario. Nous avons aussi gagné 12 kg lait/chèvre, avec un TB augmenté, un TP maintenu et moins de cellules, ce qui représente 1500 € de pénalités en moins. »

De l’insémination pour vendre des reproducteurs

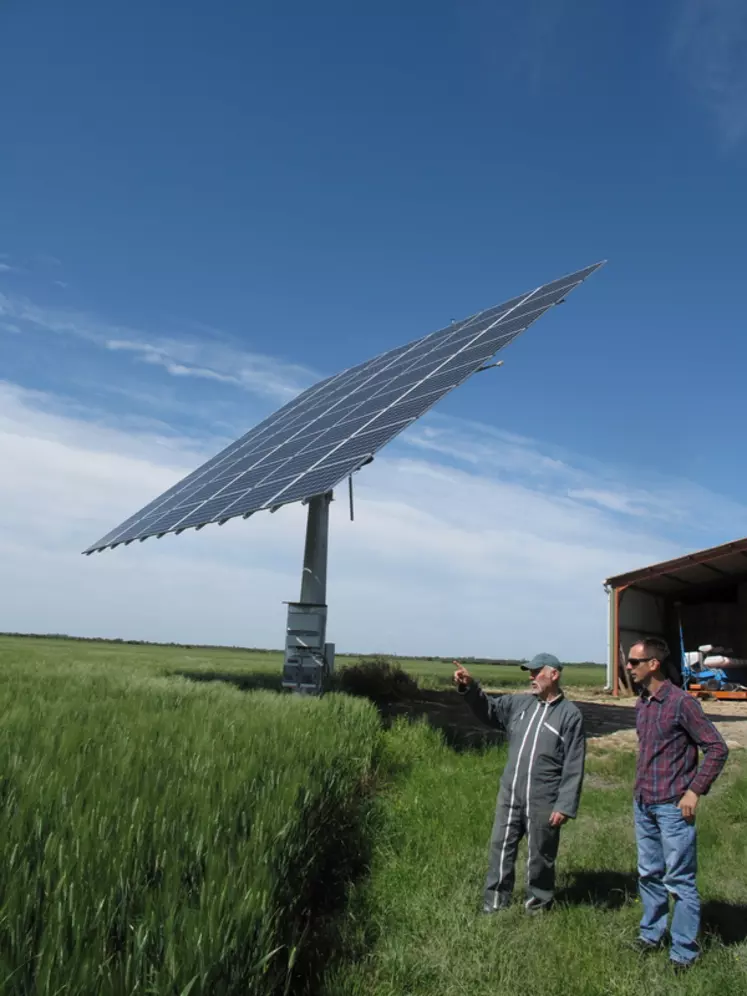

L’utilisation de compléments à base de plante depuis 27 ans permet par ailleurs de limiter les problèmes et les frais sanitaires. Les chèvres reçoivent un noyau par semaine, une semaine pour le foie, la semaine suivante pour les problèmes pulmonaires, les mamelles et comme vermifuge. Des efforts sont faits de même sur toutes les charges, notamment sur l’électricité. « Le Lely Vector ne consomme que 2,3 €/jour d’électricité, soit dix fois moins qu’une mélangeuse, signale Mario. Nous venons aussi d’investir 38 500 € dans un tracker constitué de panneaux photovoltaïques montés sur un mât et qui tournent pour suivre le soleil. L’électricité est consommée sur l’exploitation, ce qui devrait permettre une économie de 3 000 € par an. » Les éleveurs cherchent aussi à améliorer leur production. La génétique est travaillée depuis 1992, dans le cadre de Capgènes depuis 1996. L’insémination artificielle est utilisée aujourd’hui sur plus de 50 % du troupeau, avec un taux de réussite de 77 %. Pour ne plus avoir de décalages, l’élevage ne pratique plus de repasse, ce qui conduit à 37 % de lactations longues. « Le travail sur la génétique a amélioré la production, les taux et la morphologie, précise Mario. Cela nous permet aussi de vendre une centaine de chevrettes et une quarantaine de boucs par an à des éleveurs ainsi que quelques boucs à Capgènes. » Faute de place, les chevreaux ne sont par contre pas engraissés sur l’exploitation mais vendus à trois jours. Au final, les efforts faits pour maîtriser les charges et optimiser le produit permettent de faire vivre trois personnes sur une petite structure avec un bon niveau de rémunération.

avis

« Une attention permanente aux fourrages »

« Depuis plusieurs années, l’atelier caprin du Gaec Bouju permet une rémunération régulière et supérieure à deux Smic par unité de main-d’œuvre, quel que soit le contexte. Le produit total se situe dans la moyenne du groupe caprin de Poitou-Charentes suivi par la chambre d’agriculture. Mais le coût de production est très inférieur, de 621 €/1 000 l en 2014-2015 alors que la moyenne du groupe est de 740 €/1 000 l. Le Gaec est ainsi toujours dans les élevages les mieux placés en termes de charges et de rémunération. Ce résultat s’explique en grande partie par les efforts faits pour maîtriser toutes les charges. Chaque poste est analysé pour voir s’il ne pourrait pas être optimisé. Et chaque investissement est raisonné pour en tirer le plus d’intérêts possible. Une grande attention est portée aussi à la qualité et la quantité des fourrages et à la stabilité de la ration. Les éleveurs cherchent en permanence à anticiper, en analysant les fourrages et en surveillant les stocks. Et ils n’hésitent pas à acheter du fourrage de qualité s’ils prévoient d'en manquer ou à adapter les quantités de concentrés en fonction des besoins, que ce soit à la hausse ou à la baisse. »