La peinture, un process en constante évolution

Hydrosoluble, cataphorèse, prépeint, grenaillé… Le process de peinture est souvent ignoré du client final. Pourtant tous ces points sont autant de solutions utilisées par les constructeurs afin d’assurer une qualité de peinture irréprochable.

Le process de peinture par cataphorèse et peinture poudre prend l’avantage sur les peintures liquides, souvent sujettes à coulures, mais aussi moins intéressantes économiquement et sur le plan environnemental. Ce process se caractérise par ces nombreuses étapes : avant toute application de peinture, les éléments sont nettoyés mécaniquement, avant d’être dégraissés, lavés et rincés dans différents bains. Ils sont ensuite peints et séchés.

La société Carré, spécialisée dans les outils de travail du sol nous explique son procédé de peinture. Un investissement de sept millions réalisé en 2014 dans une unité de peinture dernier cri.

1 Le grenaillage :

Cette étape a pour objectif de nettoyer mécaniquement l’ensemble des pièces à peindre pour favoriser l’accroche de la peinture. Pour se faire, les pièces passent dans une cabine automatique, équipée de douze turbines, qui projettent une tonne de grenaille à la minute. Les champs lasers sont décalaminés. La rouille, les zones oxydées, la pellicule de soudure et toute autre imperfection sont supprimées. Un rattrapage manuel peut être nécessaire.

2 Traitement de surface : la cataphorèse

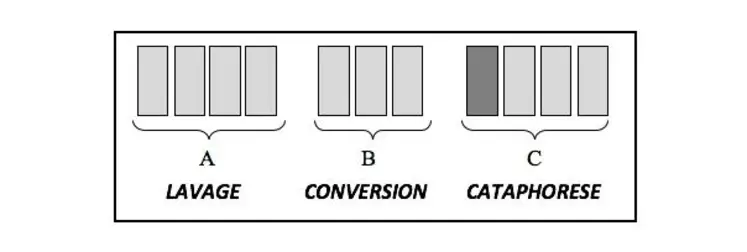

Cette étape majeure a pour but de nettoyer chimiquement les pièces et de déposer une peinture primaire appelée apprêt. Toutes les pièces sont plongées automatiquement successivement dans onze bains, de 25 à 35 m3 : la première phase consiste par deux dégraissages successifs, par aspersion avec des buses puis par immersion, dans un bain. Les pièces sont ensuite rincées dans deux bains : le premier à l’eau de ville et le second à l’eau déminéralisée.

La conversion est l’étape essentielle du traitement de surface. Elle utilise les nanotechnologies et permet de créer sur les pièces une fine couche de cristaux intimement liés à l’acier qui permettra une très bonne accroche de la peinture (par rugosité) et une première barrière contre l’oxydation. S’en suit un rinçage dans deux bains, avant la peinture.

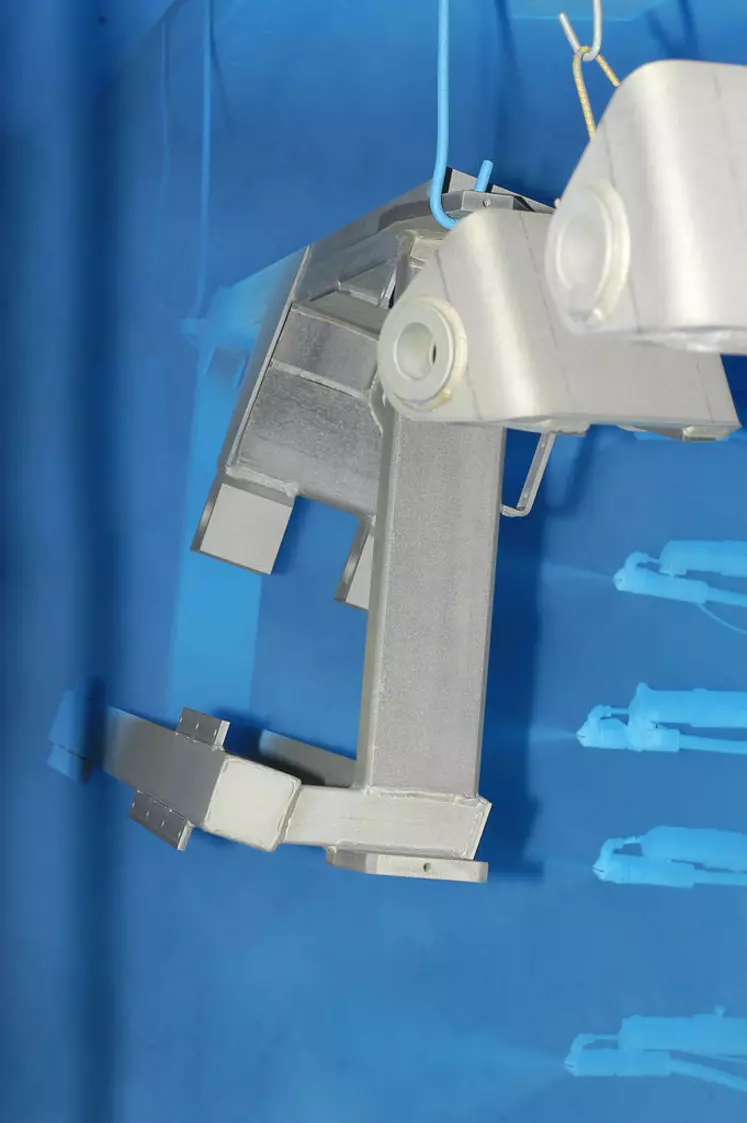

Étape plus communément appelée cataphorèse, un apprêt est appliqué : les pièces sont plongées dans un bain de peinture primaire. L’accroche est faite grâce à l’étape de conversion et par un procédé d’électrolyse : la balancelle est chargée négativement en électricité et le bain est lui chargé positivement. Tel un aimant, la peinture est attirée par la pièce et se dépose partout, même dans les aspérités. Ce procédé garantit une dépose parfaitement homogène, de l’ordre de trente microns. Pour clore ce processus, un rinçage dans trois bains successifs permet de nettoyer les impuretés et les résidus.

3 Four (suite cataphorèse)

Four de cuisson de 55 minutes à 190 °C. Il a pour objectif de solidifier les films de peinture en liant les molécules de peinture. Il participe à la bonne adhérence et à la dureté de la peinture.

4 Peinture poudre

Les pièces passent en continu dans une cabine de poudrage équipée de huit pistolets automatiques (quatre de chaque côté) qui projette de la peinture poudre par effet électrostatique pour obtenir un recouvrement total et homogène.

5 Four (suite peinture poudre)

Four de cuisson et de polymérisation de 55 minutes à 200 °C. Il a pour objectif de tirer les molécules de peinture poudre pour en faire une pellicule homogène, esthétique et résistante (procédé identique à la céramique). C’est une étape clé pour la dureté de la peinture.

6 Contrôle et décrochage

Après une étape de contrôle (visuel, épaisseur, finition), les pièces sont décrochées de la chaîne de peinture, triées, identifiées puis stockées.

En parallèle de la ligne, une cabine de peinture liquide permet de peindre les pièces ne supportant pas le grenaillage ou la chaleur des fours (moyeux, roulement, bagues plastique…).

La peinture sous toutes ses formes

Hydrosoluble, cataphorèse, prépeint, grenaillé… Le process de peinture est souvent ignoré du client final. Pourtant tous ces points sont autant de solutions utilisées par les constructeurs afin d’assurer une qualité de peinture irréprochable.

La peinture d’un matériel a pour première fonction d’être l’identité du constructeur. Au premier coup d’œil, le client doit distinguer la marque. Esthétiquement, elle doit être d’un aspect brillant, bien tendue, c’est-à-dire sans coulure. Techniquement, elle doit résister à la corrosion, aux UV et un maximum aux chocs.

Jean-Luc Collin, directeur industriel du groupe Kuhn se souvient que dans les années 80 : « la peinture était liquide, avec ou sans apprêt, fortement solvantée, et chargée en plomb, avec un anticorrosif efficace. Ces peintures, faciles à appliquer, bénéficiaient souvent d’une préparation de surface rudimentaire, après assemblage quasi complet de la machine. Les parties non peintes étaient corrigées au pinceau au moment du chargement pour expédition. »

À partir des années 80, outre les contraintes de complexité et de dimension de machine, la consommation de solvant a été restreinte par décret, au profit des peintures à l’eau, plus difficile à maîtriser. Par ailleurs, la chasse au gaspillage a été ouverte dans toutes les industries.

Des investissements conséquents dans les chaînes de peinture

Les peintures et les procédés ont donc considérablement évolué et continuent leur progression, mais ils sont devenus complexes à mettre en œuvre. Les constructeurs ont donc été contraints d’investir des millions d’euros pour perfectionner les chaînes de peinture de leurs usines.

Techniquement, cela se traduit par des peintures liquides qui ont vu leur concentration en solvants diminuer ou des peintures à l’eau. La peinture poudre cuite a fait son apparition progressivement, apportant une résistance au choc et réduisant les pertes puisque les poudres sont recyclées lors de l’application. Enfin, les traitements de surface sophistiqués, à l’instar de l’automobile, ont vu le jour dans la machine agricole.

À chaque pièce sa méthode de peinture

Toutes les machines et toutes les pièces ne bénéficient pas du même process de peinture.

Par exemple, pour des composants amovibles de petite taille, sur des matériels haut de gamme, tels que les semoirs monograine, devant être peints individuellement avant assemblage, certains constructeurs privilégient une installation de peinture par poudre.

Lorsque les machines sont très grandes, telles que les mélangeuses grand format, la peinture liquide est privilégiée, car elle est plus flexible et ne nécessite pas de chauffer la pièce ou la machine à une température de 160 à 180 degrés.

Pour des ensembles mécaniques, des carters d’engrenage, comportant des roulements ou des joints ne devant pas être confrontés à un grenaillage ou à de hautes températures, la peinture liquide est requise.

Concernant les traitements de surface, pour des tôles fines ne pouvant être grenaillées sans risquer de les déformer, le traitement sera plutôt chimique, alors que pour des sous-ensembles mécanosoudés massifs, le grenaillage suivi d’un nettoyage donnera le meilleur résultat.

Enfin, pour des machines dont les composants doivent être prépeints avant assemblage, c’est le procédé de peinture d’apprêt par cataphorèse, ou une application de peinture d’apprêt poudre qui seront choisis.

Une inspection à l’achat et un entretien soigné par la suite

Selon Rémi Chenevière, de la société Rolland, « lors de l’achat, l’agriculteur doit être vigilant sur la préparation du matériel avant peinture (grenaillage, application de dégraissant/phosphatant à chaud…), savoir si l’outil a reçu une protection de type apprêtage ou cataphorèse, si les corps creux sont protégés. Il doit vérifier si la peinture est vraiment sèche et peut aller jusqu’à se renseigner sur la température de cuisson de la peinture. »

Côté entretien, le client a tout intérêt à nettoyer sa machine après chaque utilisation pour enlever les matières corrosives, afin de garantir la longévité de la peinture. Il va de soi qu’il est nécessaire de respecter les pressions, distances et éventuellement températures de nettoyage dans le cas d’un nettoyeur haute pression. Par la suite, la machine doit être stockée à l’abri.

L’épaisseur de la peinture ne fait pas tout

Contrairement aux idées reçues, l’épaisseur de peinture n’est pas une garantie de qualité. La composition des solutions et les méthodes employées permettent d’appliquer une couche homogène, d’une épaisseur de 80 à 90 microns, garantissant une peinture résistante. À cela peuvent s’ajouter des films composés d’antirouille et de laque, l’ensemble devant satisfaire aux critères de résistance des brouillards salins, aux chocs, aux UV… Pour garantir la durée de vie de la peinture, cette dernière doit être appliquée sur un corps propre, dans les moindres recoins et être complètement sèche à la sortie du four.