Des axiales de plus en plus européanisées

Les moissonneuses-batteuses à battage axial ont évolué au fil des campagnes afin d’offrir plus de polyvalence pour répondre aux conditions de récolte européennes.

Sous l’effet de la concurrence des machines hybrides et d’un besoin accru de performances, le marché des moissonneuses-batteuses à rotor axial s’est largement renouvelé ces cinq dernières années. Les trois principaux constructeurs (Case IH, New Holland et John Deere) ont fait évoluer leurs machines et ont étoffé leurs gammes dans le but d’asseoir leur présence sur le marché européen notamment. Seule ombre au tableau, Massey Ferguson ne commercialise plus sa machine Fortia sur le marché européen. Pour s’adapter au mieux aux contraintes européennes, John Deere a localisé la production de ses modèles S destinés à l’Europe dans son usine allemande de Zweibrucken. Quant à CNH, si les Axial-Flow de Case IH restent fabriquées aux États-Unis, les CR de New Holland sont construites à Zedelgem en Belgique depuis une dizaine d’années. La base de la conception des machines axiales est restée la même, mais de nombreux ajustements ont permis de les rendre moins sensibles aux conditions de paille et de rendement, tout en gagnant en performances. Le centre névralgique reste le ou les rotors.

Case IH Axial-Flow : un rotor plus polyvalent

C’est en 2008-2009 que Case IH a modifié en profondeur la conception de son rotor en adoptant un diamètre de tube réduit Small tube, mais un diamètre extérieur aux plots identiques. Une évolution visant à faciliter le passage de la paille, à maintenir le débit en conditions humides et à réduire la puissance absorbée. « Plus récemment, le rotor a bénéficié d’une configuration européenne avec des plots de forme spécifique, aussi bien dans la partie battage que dans la partie séparation. Plus que l’amélioration des performances, cela a surtout fait progresser la polyvalence avec moins de sensibilité aux évolutions des conditions de récolte et une plus grande simplicité d’utilisation en limitant le besoin de reconfiguration de la machine entre différentes récoltes », détaille Jacques Manet, chef produit chez Case IH.

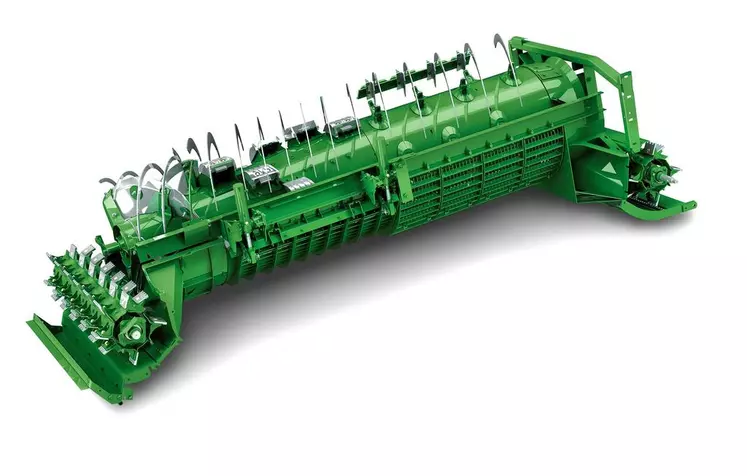

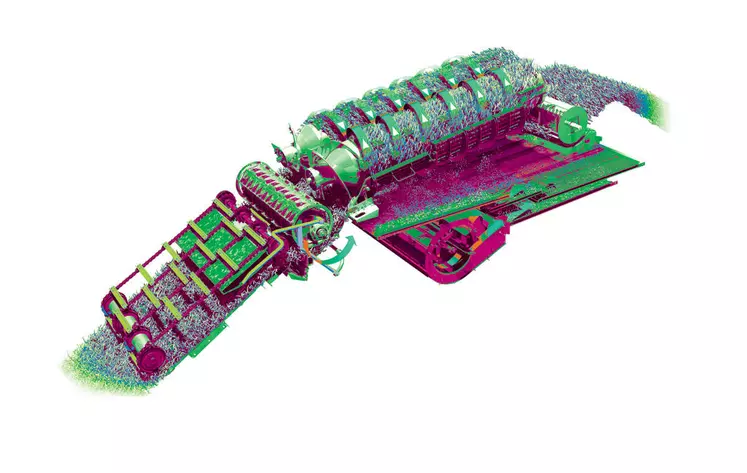

John Deere série S : un flux de récolte plus régulier

Chez John Deere, c’est pour la campagne 2012 que la série S a reçu une sérieuse mise à jour. Une nouvelle version de rotor Variable Stream au cône avant plus effilé et aux plots allongés a favorisé le passage de la matière. Un rotor spécialement prévu pour mieux absorber les cultures à fort volume de matière et pour préserver la paille. La partie séparation reçoit des vannes réglables électriquement au-dessus du rotor. John Deere propose également de nombreux accessoires à monter sur le rotor ou sur les contre-batteurs et contre-séparateurs pour configurer la machine à différents types de récoltes. La saison dernière, un nouveau rouleau transversal à huit pales a permis d’améliorer l’alimentation du rotor. « Pour cette saison, un nouveau convoyeur à quatre chaînes participe également à l’alimentation du rotor pour absorber de plus grands volumes de récolte. Pour les trois plus gros modèles, un nouveau contre-batteur actif isolé du châssis permet de réguler l’épaisseur du tapis de récolte et la charge du rotor », précise Laurent Bourgeois, chef produit chez John Deere.

New Holland CR : des rotors mieux alimentés et mieux déchargés

La CR de New Holland n’est pas en reste, la dernière génération arrivée l’an dernier a bénéficié d’un certain nombre d’aménagements autour de ses deux rotors. À l’avant de ces derniers, le rouleau transversal Dynamic Feed Roll a permis d’optimiser l’alimentation des rotors en faisant le lien avec le convoyeur. « La capacité des rotors a été augmentée de 10 à 15 %, notamment en conditions de pailles vertes et humides, tout en préservant le grain », affiche Michel Weber, chef produit chez New Holland. Développés initialement pour le riz, les rotors Twin Pitch ont été adoptés pour faire face aux pailles immatures très présentes en Europe. « Ils réduisent le besoin de puissance en permettant de tourner à plus faible régime et avec des contre-batteurs plus écartés. » Enfin, à l’arrière des rotors, un tapis roulant a fait son apparition après le rouleau expulseur pour un meilleur transfert des gros volumes de paille des rotors vers le broyeur.

Nettoyage et broyage suivent la tendance

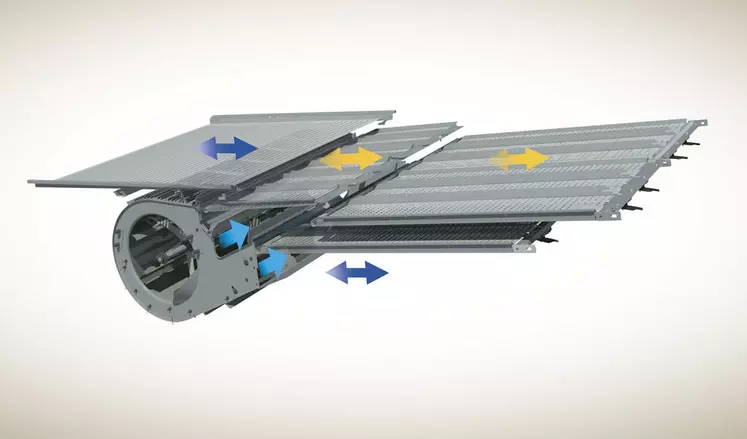

Pour répondre à l’augmentation de la capacité de séparation, les constructeurs font évoluer la performance des caissons de nettoyage. Limités en termes d’encombrement, ces derniers évoluent plus dans leur conception que dans leur dimensionnement. On notera l’arrivée de quatre vis à augets pour la répartition de la matière sur les S de John Deere, tandis qu’un batteur à ôtons équipe les deux plus gros modèles. Chez Case IH, c’est la capacité de l’élévateur à grain propre et les performances du ventilateur qui progressent. Enfin, New Holland propose un ventilateur dont le régime est modulé en fonction de la pente et des mouvements alternés entre la table et la grille alterné par rapport à la pré-grille et à la grille supérieure.

Dernière étape du flux de récolte, le broyage des pailles a dû s’adapter à l’augmentation du volume à traiter et à la progression des largeurs de coupe dépassant les 12 mètres sur les plus grosses machines. Les trois constructeurs proposent des broyeurs haute performance avec des éparpilleurs garantissant une répartition homogène. Le pilotage en cabine de l’éparpilleur et la sélection du broyeur ou de l’andainage se généralisent (de série ou en option).

Montée en gamme et puissances en hausse

La succession des normes antipollution Tier 4i et Tier 4f s’est accompagnée d’une progression de la puissance des moteurs. En parallèle, l’offre s’est étoffée par le haut avec cinq ou six modèles pour chaque constructeur. Case IH fait figure d’exception avec sa première machine de 312 chevaux, quand les gammes culminent à plus de 600 chevaux. « Il reste un marché historique en France pour la 5140, mais la tendance européenne va très clairement vers les plus gros modèles », reconnaît Jacques Manet. Case IH et New Holland scindent leur gamme avec deux catégories de machines se différenciant par leurs surfaces de séparation et de nettoyage. Tandis que John Deere décline ses cinq modèles sur une même base.

« L’Axial est à l’aise dans toutes les conditions »

Entrepreneur à Barrou dans le sud de l’Indre-et-Loire, Didier Beillouin va entamer sa deuxième campagne de céréales (500 hectares de colza, blé orge) et sa troisième de maïs tournesol (400 à 500 hectares) avec sa moissonneuse-batteuse Case IH Axial Flow 7230 équipée d’une barre de coupe de 7,60 mètres et d’un cueilleur 8 rangs.

« Après avoir alterné machine hybride, machine conventionnelle, puis hybride d’une seconde marque, j’ai fait le pas vers l’Axial pour gagner en performances, explique Didier Beillouin. Les incertitudes du début concernant la polyvalence et la qualité de paille ont très rapidement été levées. L’Axial s’est même avérée plus à l’aise en conditions de pailles vertes et fournies, notamment dans le colza, comparée à mes deux précédentes machines hybrides. Dans le maïs et le tournesol, elle reste fidèle à sa réputation, comme pour la qualité du grain. Quel que soit le type de récolte, le taux de grain cassé est toujours aussi bas ! »

Un broyeur modifié pour préserver la paille

Pour répondre aux exigences de sa clientèle constituée de céréaliers et d’éleveurs, Didier Beillouin doit disposer d’une machine capable de conserver une qualité de paille suffisante ou de la broyer efficacement. « La contrainte de l’Axial est que la paille passe obligatoirement par le broyeur. Pour la préserver, j’ai installé des couteaux non tranchants sur le rotor du broyeur qui permettent, en escamotant les contre-couteaux, d’obtenir un résultat qui satisfait les éleveurs. Quant au broyage, si les performances du broyeur sont légèrement dégradées, le compromis reste acceptable. On fait aussi bien qu’un broyeur standard sur une machine à secoueurs."

Pour conserver du débit de chantier tout au long de la journée, l’entrepreneur n’hésite pas à affiner les réglages régulièrement. « Une fois assimilée la logique de réglage spécifique à une machine axiale, la mise en œuvre est relativement simple. Le pilotage et l’enregistrement de nombreux paramètres depuis le terminal en cabine nous simplifient la tâche. »

Simplicité de réglage et d’entretien

La simplicité c’est aussi le maître mot en termes d’entretien. « Le graissage est minimaliste. L’arbre de transmission qui part du moteur et qui va jusqu’à la barre de coupe réduit très nettement le nombre de chaînes et de courroies ! »

Autre point de comparaison, en tenant compte des débits de chantier, la consommation de GNR à l’hectare de l’Axial Flow se situe dans la moyenne. « On arrive à descendre à 15 litres/hectare avec un parcellaire assez morcelé. C’est mieux que mon ancienne machine à secoueurs, mais c’est légèrement supérieur à ma dernière machine hybride », indique Didier Beillouin.

Dernier point en faveur de l’Axial, « équipée de pneus 900/60 R32 ou de chenilles adaptables de 900 mm pour l’automne, la machine est aussi large qu’une hybride, mais plus courte, ce qui simplifie les manœuvres en bout de champ ».