La suspension de rampe influence la qualité de pulvérisation

Les rampes de pulvérisateurs passées au crible : conception, comportement au travail...

Les rampes de pulvérisateurs passées au crible : conception, comportement au travail...

La suspension de la rampe a pour rôle de stabiliser les mouvements, afin de maintenir la hauteur optimale de pulvérisation sur toute la largeur de travail. Elle agit alors sur l’homogénéité de l’application de la bouillie, donc sur l’efficacité du traitement phytosanitaire. Elle est aussi garante de la longévité de la rampe en limitant les contraintes mécaniques rencontrées en virage, lors des accélérations, des décélérations et des passages d’ornières. Son architecture doit annuler les effets des irrégularités du sol transmis par les roues du tracteur ou du pulvérisateur traîné. L’incidence varie en fonction de l’état du terrain (dur, souple, présence d’ornières…), des pneumatiques (sculptures, dimensions et pression de gonflage), de la vitesse d'avancement, du volume restant en cuve... Sur les appareils dépourvus de suspension d’essieu, le premier niveau d’absorption des effets parasites est assuré par le mécanisme de relevage de la rampe. Le mât ou le parallélogramme reliant la rampe au châssis du pulvérisateur est généralement animé par un ou deux vérins hydrauliques associés à une boule d’azote.

Optimiser le comportement

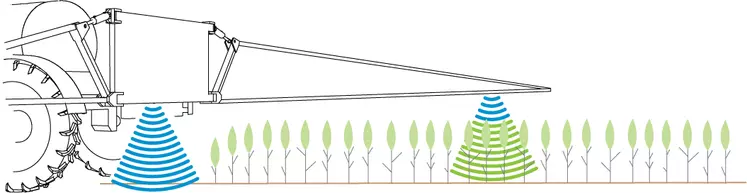

Le cadre central, assurant la liaison entre les bras de rampe et le relevage, est déterminant dans la stabilité transversale. Il présente des différences de conception entre les constructeurs et se classe en plusieurs familles : pendulaire, axiale, biellette, pendulo-biellette, pendulo-axiale... Chaque solution présente des aptitudes variant selon le relief et l’état du sol. « Pour choisir un pulvérisateur, une démarche simple consiste à regarder comment les rampes des appareils des agriculteurs voisins se comportent. En effet, certaines marques se défendent mieux à plat qu’en dévers, ou inversement. D’autres s’affranchissent parfaitement des ornières », confie un professionnel. La conception agit sur l’efficacité des automatismes de gestion de la hauteur de pulvérisation fonctionnant à partir de capteurs à ultrasons. Ces dispositifs ont pour rôle de maintenir la bonne distance entre les buses et la cible, mais ils ne présentent pas les mêmes niveaux de performance entre les marques de pulvérisateur. La qualité de leur correction dépend en partie de la conception du mécanisme de suspension. « Généralement, une rampe sans assistance électronique travaille correctement 60 à 70 % du temps. Avec la gestion automatique, le niveau de performance grimpe à 90-92 %, remarque Bertrand Plessis, de la société Topcon Agriculture (Norac). Cependant, avec certains cadres, l’intensité des frictions change en fonction de la position de la rampe. Ce phénomène perturbe la régulation électronique, qui, faute d’informations cohérentes, peut dégrader le comportement. » Pour optimiser le fonctionnement de l’automatisme, les constructeurs de pulvérisateurs peuvent apporter des modifications à leurs mécanismes de suspension. Par exemple, Lemken vient de redessiner le système de ses appareils traînés Vega 12, pour une parfaite adéquation avec le système de contrôle de hauteur de pulvérisation fourni par Norac. La firme allemande retient désormais une suspension pendulaire pourvue de deux roulements à rouleaux coniques. Cette architecture évite les frottements parasites et rend le cadre plus facile à corriger.

Le fouettement synonyme d’erreur de dosage

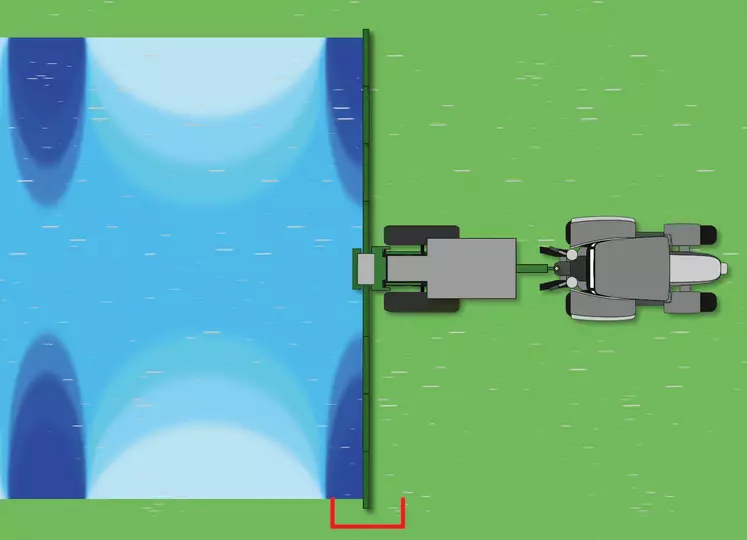

Les accélérations et décélérations au travail créent des effets de fouettement d’avant en arrière des bras de rampe. Ces phénomènes liés aux lois physiques préservent la structure mécanique. Ils doivent cependant être limités, car les mouvements inévitablement plus amples des extrémités engendrent des zones sur- et sous-dosées. Les constructeurs contrent ces effets avec différents procédés : boudins amortisseurs en élastomère, boule d'azote sur les vérins hydrauliques de repliage, ressort avec amortisseurs hydrauliques de type automobile... Selon les configurations, le dispositif antifouettement agit soit simultanément sur les deux demi-rampes, soit indépendamment. La conception ne doit en aucun cas générer d’interférence entre les deux côtés. Amazone promet de corriger ces va-et-vient de la rampe avec son système d’amortissement actif SwingStop. Des accéléromètres fixés sur la rampe déterminent le mouvement relatif horizontal par rapport à la vitesse d’avancement. Leurs mesures sont simultanément utilisées pour piloter deux vérins hydrauliques intégrés dans le cadre central, qui contrecarrent le fouettement. Encore plus évoluée, la fonctionnalité SwingStop Pro mesure en temps réel, à l’aide de capteurs, la vitesse relative de chaque buse et la compare à l’allure du pulvérisateur. Elle corrige en conséquence le débit de chaque buse pour éviter les sur- et sous dosages des zones restant inévitablement soumises au fouettement.

La géométrie variable difficile à gérer manuellement.

Pour travailler dans les reliefs vallonnés, les constructeurs proposent des dispositifs de géométrie variable agissant positivement et/ou négativement sur la position de chaque demi-rampe. La correction positive intervient lorsque le pulvérisateur évolue dans une cuvette. Elle permet de conserver une hauteur de travail optimale des buses. Elle n’est en revanche pas capable de corriger la rampe lorsque l’appareil circule dans une parcelle bombée. Dans ce cas, la géométrie variable négative est indispensable. Elle évite en effet que la rampe soit trop haute, un critère que les agriculteurs n’acceptent pas. « Gérer les géométries variables manuellement est quasi impossible. Le fait de relever ou d’abaisser une demi-rampe déplace le centre de gravité et engendre une contre-réaction du côté opposé », précise Bertrand Plessis. La solution semble donc de recourir à un dispositif de gestion électronique de la hauteur de rampe. Ces systèmes utilisent généralement des électrovannes proportionnelles d’une grande précision pour corriger correctement la position de la rampe. « L’équivalent d’un dé à coudre d’huile dans le vérin gérant la géométrie variable suffit pour relever l’extrémité de la rampe de 5 cm », illustre Bertrand Plessis. De surcroît, plus la largeur de travail est importante, plus les composants doivent être précis.

La gestion électronique systématique chez Horsch

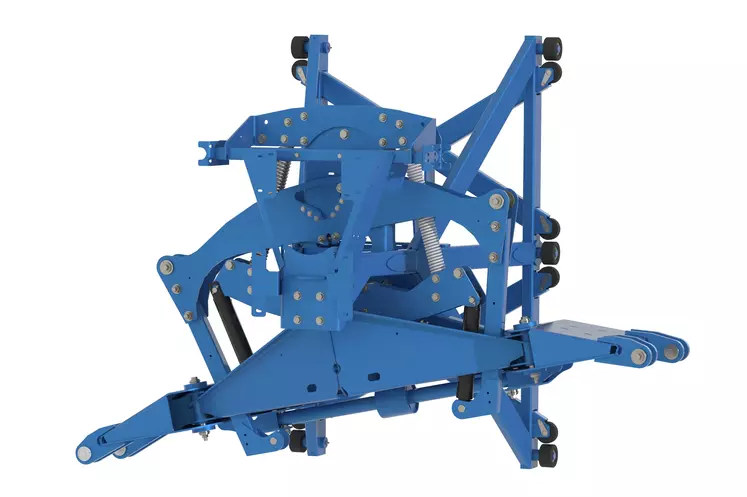

La rampe Horsch impressionne par sa stabilité lui permettant de travailler à des hauteurs comprises entre 25 et 40 cm au-dessus de la cible. Cette faible distance présente le grand intérêt de limiter la dérive. Elle passe par l’utilisation de buses espacées de 25 cm pour garantir le double, triple ou quadruple recouvrement des spectres de pulvérisation, afin d’assurer une parfaite homogénéité de l’application. Le bon comportement de la rampe est à mettre au crédit du système de pilotage Boom Control, équipant systématiquement les appareils de la firme allemande. « Notre cadre de rampe à suspension pendulaire est très simple de conception pour ne pas perturber le système de gestion automatique de la hauteur, précise Matthieu Noroy, responsable marketing pulvérisation et travail du sol chez Horsch. Il se distingue par l’adoption de deux vérins pneumatiques pour gérer la correction de dévers. Ces composants présentent une plus grande réactivité que les vérins hydrauliques. Ils ont aussi une certaine capacité d’amortissement. » Le système électronique est informé par différents capteurs de position et un gyroscope mesurant l’angle d’inclinaison de la rampe par rapport au châssis. Il évite tout déséquilibre en agissant simultanément sur les vérins pneumatiques de correction du devers et les vérins hydrauliques pilotant les géométries variables positives et négatives (option).

D.L.